Проект реализуется консорциумом в составе Engie Solutions, Siemens Energy, Centrax, Arttic, немецкого центра авиации и космонавтики (DLR) и европейских университетов в рамках европейской программы «Горизонт–2020» по развитию научных исследований.

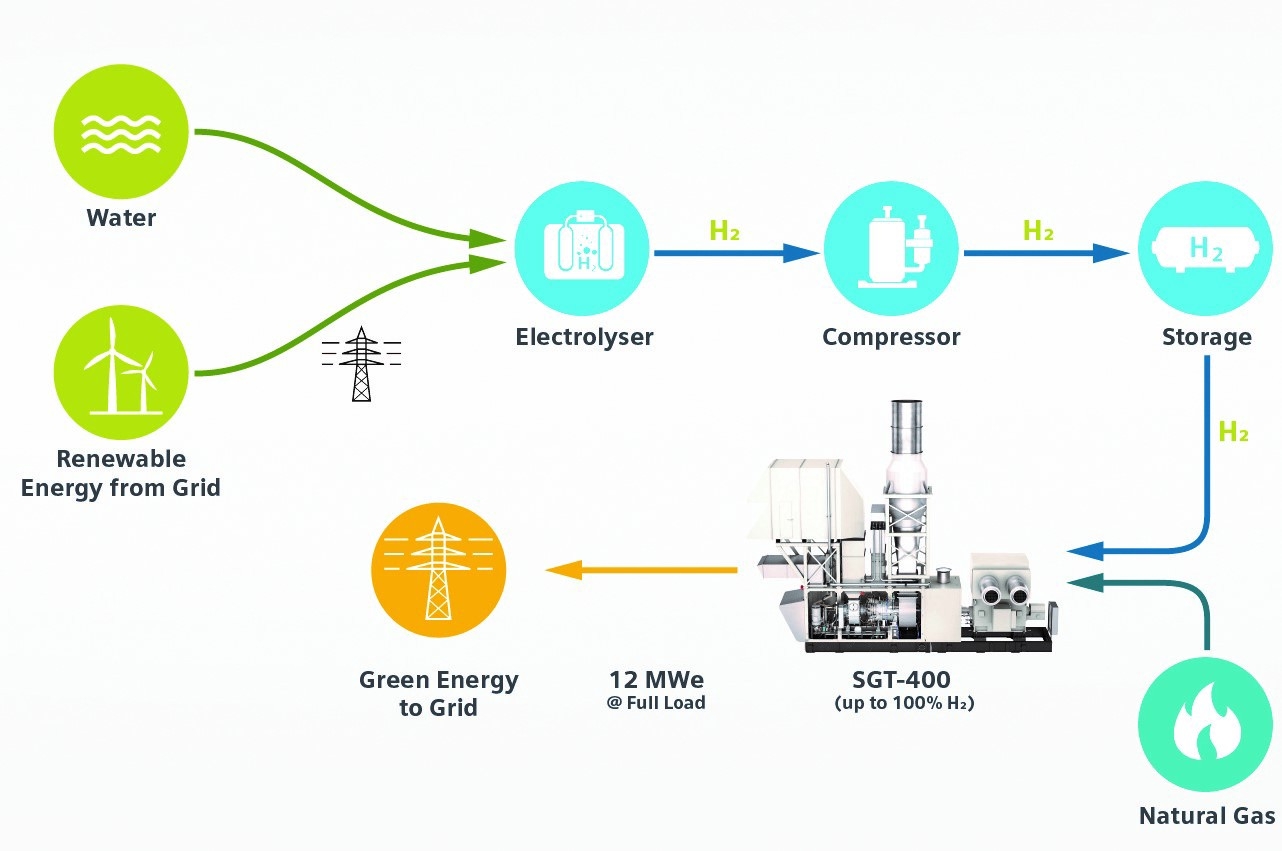

Реализация начнется на заводе по производству бумаги из вторсырья в г. Сайа-Сюр-Вьен (Франция). Цель – получение, хранение и использование водорода для производства электрической и тепловой энергии. Для этого в состав оборудования включена газовая турбина SGT-400 (Siemens), которую модернизируют для использования смеси природного газа/водорода или чистого водорода в качестве топлива.

Реализация начнется на заводе по производству бумаги из вторсырья в г. Сайа-Сюр-Вьен (Франция). Цель – получение, хранение и использование водорода для производства электрической и тепловой энергии. Для этого в состав оборудования включена газовая турбина SGT-400 (Siemens), которую модернизируют для использования смеси природного газа/водорода или чистого водорода в качестве топлива.

Будет доказано, что водород может стать гибким решением для хранения энергии, которую можно использовать как топливо для турбин большой мощности. Хранение энергии СЭС и ВЭС является одной из основных проблем при переходе на новые способы генерации. В этом направлении участники проекта разрабатывают технологии, которые можно будет применять на всех этапах цикла X-to-power. Демонстрационная станция будет использоваться для хранения избыточной энергии, вырабатываемой СЭС и ВЭС, в виде «зеленого» водорода.

В периоды пикового спроса накопленный водород планируется использовать для производства электроэнергии на ГТЭС компании Engie Solutions. На площадке завода эксплуатируется ТЭС мощностью 12 МВт, которая производит пар для нужд компании. Будет разработана и оптимизирована концепция современной электростанции, чтобы модернизировать и усовершенствовать существующую ТЭС.

В процессе испытаний в ГТУ будет подаваться смесь газа и водорода в различных массовых долях. В результате планируется перейти на использование чистого водорода. Это позволит сократить выбросы CO2 на 65 000 т/год при эксплуатации турбины SGT-400 в базовом режиме. Консорциум распределил задачи следующим образом:

- Engie Solutions построит установку для производства и хранения водорода, блок смешивания природного газа и водорода перед подачей в турбину;

- Siemens Energy поставит электролизер и турбину SGT-400;

- DLR совместно с университетским колледжем Лондона, университетом Дуйсбурга–Эссена и Лундским университетом проработают технологии по использованию водорода в качестве топлива для ГТУ;

- Centrax оптимизирует решения и установит ГТУ;

- Афинский национальный технический университет выполнит экономическую, экологическую и социальную оценку концепции;

- Arttic окажет поддержку по операционному управлению проектом.

Общий бюджет проекта составляет около 15,2 млн евро, из них 10,5 млн будут выделены Евросоюзом в рамках программы «Горизонт–2020».

Проект стартовал 1 мая 2020 года, в 2023-м планируется применить до 100 % водорода для производства энергии на базе ВИЭ.

Полнокомплектный газоперекачивающий агрегат предприятия «Казанькомпрессормаш» (группа ГМС) введен в промышленную эксплуатацию на компрессорной станции нефтегазоконденсатного месторождения, освоение которого ведет АО «Мессояханефтегаз».

Полнокомплектный газоперекачивающий агрегат предприятия «Казанькомпрессормаш» (группа ГМС) введен в промышленную эксплуатацию на компрессорной станции нефтегазоконденсатного месторождения, освоение которого ведет АО «Мессояханефтегаз».  Введены в эксплуатацию газотурбинные установки на Ферганской ТЭЦ. Поставщиками оборудования под ключ выступают компании Kawasaki Heavy Industries и Marubeni Utilite Services.

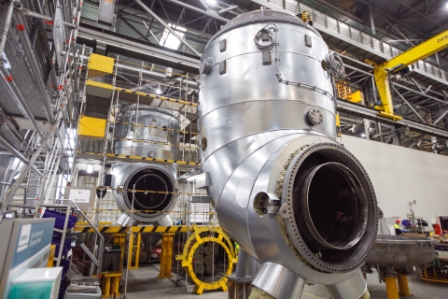

Введены в эксплуатацию газотурбинные установки на Ферганской ТЭЦ. Поставщиками оборудования под ключ выступают компании Kawasaki Heavy Industries и Marubeni Utilite Services. ООО «Сименс Технологии Газовых Турбин» завершило производство двух комплектов камер сгорания для газовых турбин 2000E в рамках комплексной модернизации электростанции в Юго-Восточной Азии. Камеры сгорания изготовлены по новейшей технологии компании «Сименс Энергетика»: в процессе реализации проекта НИОКР и изготовление шли параллельно. Всего будет изготовлено восемь подобных комплектов КС.

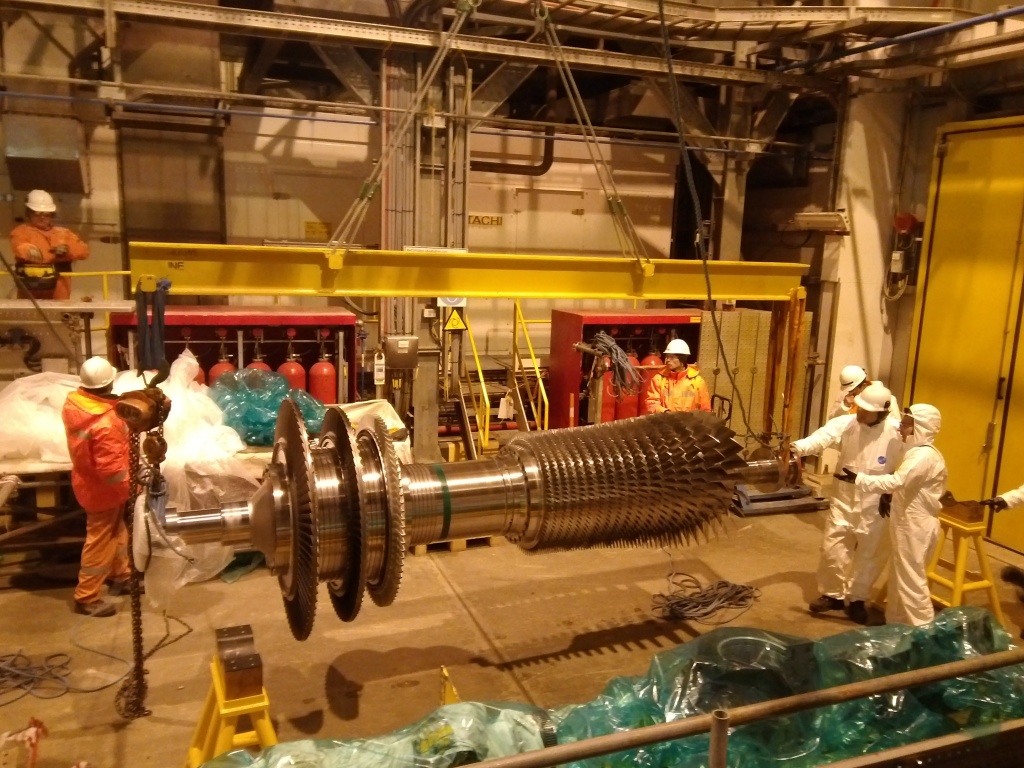

ООО «Сименс Технологии Газовых Турбин» завершило производство двух комплектов камер сгорания для газовых турбин 2000E в рамках комплексной модернизации электростанции в Юго-Восточной Азии. Камеры сгорания изготовлены по новейшей технологии компании «Сименс Энергетика»: в процессе реализации проекта НИОКР и изготовление шли параллельно. Всего будет изготовлено восемь подобных комплектов КС. В объединенном береговом технологическом комплексе (ОБТК) «Сахалин-2» выполнены работы по капремонту и техническому обслуживанию газотурбинной установки H-25 компании Hitachi. Энергоблоки H-25 обеспечивают ОБТК и платформу «Лунская-А». Надежная работа газотурбинных установок – необходимое условие для транспортировки газа с месторождения и поддержания технологического процесса переработки углеводородов.

В объединенном береговом технологическом комплексе (ОБТК) «Сахалин-2» выполнены работы по капремонту и техническому обслуживанию газотурбинной установки H-25 компании Hitachi. Энергоблоки H-25 обеспечивают ОБТК и платформу «Лунская-А». Надежная работа газотурбинных установок – необходимое условие для транспортировки газа с месторождения и поддержания технологического процесса переработки углеводородов.