Новости

На предприятии заканчивается изготовление шести блоков из состава комплекта материальной части (КМЧ) газоперекачивающих агрегатов ГПА-25 мощностью 25 МВт. В объем поставки ИНГК входят шесть силовых блоков и комплектов системы обдува привода. Оборудование изготавливается по заказу АО «Группа ГМС» для ОАО «Ямал СПГ». На предприятии заканчивается изготовление шести блоков из состава комплекта материальной части (КМЧ) газоперекачивающих агрегатов ГПА-25 мощностью 25 МВт. В объем поставки ИНГК входят шесть силовых блоков и комплектов системы обдува привода. Оборудование изготавливается по заказу АО «Группа ГМС» для ОАО «Ямал СПГ».

КМЧ, являющийся составной частью ГПА для комплекса по добыче, подготовке, сжижению газа, отгрузке СПГ и газового конденсата, обеспечивает работу ГТУ-25П (разработка и производство НПК «Пермские моторы»), применяемых в качестве привода центробежных компрессоров напрямую – без мультипликатора. В настоящее время предприятием изготовлены и прошли приемку у специалистов изготовителя ГПА-25 два силовых блока и две системы обдува привода.

Дожимная компрессорная станция на Южно-Тамбейском ГКМ строится по заказу ОАО «Ямал СПГ».

Система позволяет значительно сократить стоимость эксплуатации и вредные выбросы промышленных дизельных двигателей. Это достигается путем замещения части дизельного топлива более дешевым и экологичным природным газом. Двухтопливная система создана на основе технологий, обеспечивающих безопасную работу дизельных двигателей на топливной смеси с содержанием газа от 50 до 70 %. Наиболее важные характеристики двигателя: КПД, прием нагрузки и т.д. – практически аналогичны параметрам при работе как в двухтопливном режиме, так и на 100 %-м дизельном топливе. Переключение режимов работы осуществляется автоматически и вручную, при этом поддерживаютя частота вращения двигателя и выходная мощность. Это позволяет потребителю выбрать тот или иной режим в зависимости от стоимости топлива, его доступности и других условий эксплуатации. Система позволяет значительно сократить стоимость эксплуатации и вредные выбросы промышленных дизельных двигателей. Это достигается путем замещения части дизельного топлива более дешевым и экологичным природным газом. Двухтопливная система создана на основе технологий, обеспечивающих безопасную работу дизельных двигателей на топливной смеси с содержанием газа от 50 до 70 %. Наиболее важные характеристики двигателя: КПД, прием нагрузки и т.д. – практически аналогичны параметрам при работе как в двухтопливном режиме, так и на 100 %-м дизельном топливе. Переключение режимов работы осуществляется автоматически и вручную, при этом поддерживаютя частота вращения двигателя и выходная мощность. Это позволяет потребителю выбрать тот или иной режим в зависимости от стоимости топлива, его доступности и других условий эксплуатации.

Двухтопливная система поставляется в комплекте с пультом управления, который отслеживает и отображает основные параметры двигателя и двухтопливной системы. Пульт комплектуется всеми необходимыми датчиками, на основании информации от которых он включает и отключает двухтопливный режим по мере необходимости. Пульт управления также контролирует давление природного газа на входе и на выходе из регулятора, он оборудован светодиодными индикаторами, оперативно отображающими состояние двухтопливной системы.

По достижении уровня, предельного для двухтопливного режима, двигатель автоматически переключается на дизельное топливо, не снижая выходной мощности. Дополнительная система динамической подачи газа хранит в памяти соотношение потребления топлива в зависимости от нагрузки и автоматически изменяет пропорции компонентов во всем диапазоне нагрузок.

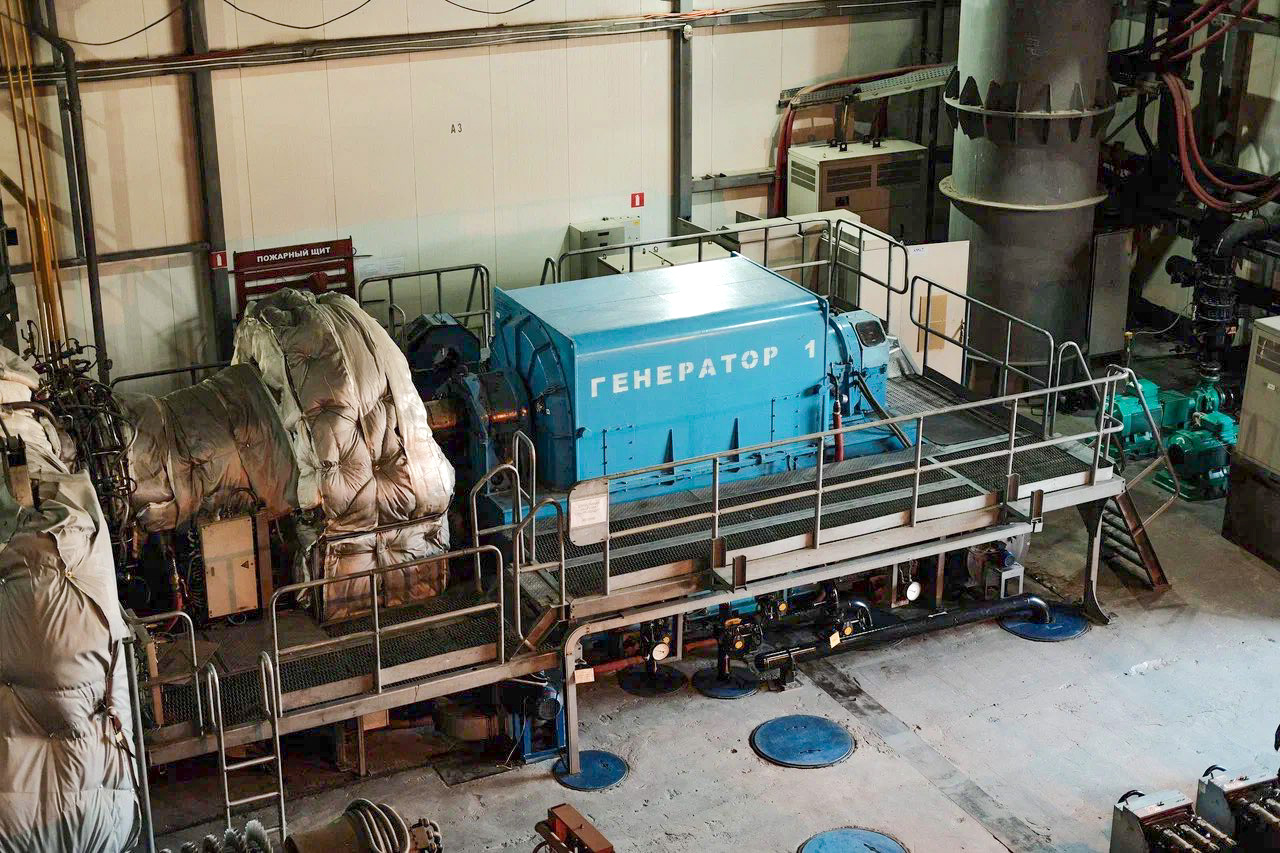

Компания начала испытания системы управления магнитными подшипниками (СУМП) собственной разработки. На Екатеринбургской ГТ ТЭЦ завершен монтаж опытных образцов шкафов СУМП, выполнена настройка системы магнитного подвеса, проведены предварительные испытания энергоблока на полную мощность при работе в энергосистеме. Компания начала испытания системы управления магнитными подшипниками (СУМП) собственной разработки. На Екатеринбургской ГТ ТЭЦ завершен монтаж опытных образцов шкафов СУМП, выполнена настройка системы магнитного подвеса, проведены предварительные испытания энергоблока на полную мощность при работе в энергосистеме.

В процессе испытаний для проверки функционирования системы управления определены характеристики работы при повышенных частотах вращения ротора, выполнены сбросы нагрузки, получены положительные результаты. Основной этап испытаний заключается в получении результатов длительной работы. СУМП поставлена на газотурбинную станцию в Екатеринбурге в рамках плановой замены шкафов управления компании S2М на собственную систему. В 2023 году компания «ГТ Энерго» завершила разработку опытного образца системы управления магнитными подшипниками силами своего инженерного центра. СУМП создана на основе почти 20-летнего опыта эксплуатации ГТУ и построена с использованием российских материалов и программного обеспечения, разработанного подразделениями компании (включая такие существенные компоненты, как микроконтроллер и силовая электроника).

Среди основных преимуществ такого решения – эксплуатационная надежность и снижение операционных издержек. Вращение ротора газовой турбины, подвешенного в магнитном поле, осуществляется в состоянии левитации, без механического контакта вращающихся и неподвижных частей агрегата. Применение СУМП позволяет исключить износ механической части подшипника, повысить КПД агрегата, а также исключить дорогостоящую систему маслоподачи, что резко увеличивает пожаробезопасность всей системы управления. Следующим шагом в реализации программы магнитных подшипников станет масштабирование полученного результата для эксплуатирующихся агрегатов, с перспективой отказа от оборудования S2M. Внедрение новой системы на ТЭС позволит компании в значительной степени сократить и оптимизировать затраты по эксплуатации. Кроме того, открываются новые технологические возможности при реализации перспективного проекта моноблока, реализуемого компанией.

В настоящее время в собственности АО «ГТ Энерго» находятся 18 электростанций (44 энергоблока), девять из которых не имеют аналогов в России. В газотурбинных установках этих энергоблоков валы турбины и турбогенератора подвешены в активных магнитных подшипниках. Система применяется с 2008 года и за это время показала высокую надежность и эффективность в эксплуатации.

На форуме по энергетике в Вене компания Global OTEC объявила, что первый коммерческий OTEC-энергоблок, вырабатывающий энергию за счет разности температур воды в океане, начнет работать в 2025 году. Энерго-баржа Dominique мощностью 1,5 МВт будет на 17% обеспечивать электричеством островное государство Сан-Томе и Принсипи. Недостатком предыдущих моделей были высокие энергозатраты на работу насосов по перекачке больших объемов воды.

Температура воды на глубине 800 м в экваториальных водах примерно 4 oC, на поверхности – более 25 oC. В теплообменнике с замкнутым контуром используется хладагент с требуемой температурой кипения. Проделав работу, хладагент конденсируется под воздействием холодной воды и вновь превращается в пар за счет тепла поверхностной воды.

Стоимость получаемой электроэнергии будет высокой и составит 150…300 $/МВт·ч. При этом ее производство будет непрерывным, что позволит поддерживать энергосистему с нестабильными источниками энергии (СЭС и ВЭС). В дальнейшем планируется снижение стоимости производимой электроэнергии.

В Заполярном районе Ненецкого автономного округа на месторождении «Северное Хоседаю» введена в промышленную эксплуатацию новая российская газотурбинная электростанция АГ1600С Т0,4. ГТЭС работает на попутном нефтяном газе с содержанием сероводорода до 2% (объемных). Электрическая мощность станции составляет 1600 кВт. В состав ГТЭС входят два энергоблока МСУ-800, созданных на базе двигателей производства ПАО «Кадви». В Заполярном районе Ненецкого автономного округа на месторождении «Северное Хоседаю» введена в промышленную эксплуатацию новая российская газотурбинная электростанция АГ1600С Т0,4. ГТЭС работает на попутном нефтяном газе с содержанием сероводорода до 2% (объемных). Электрическая мощность станции составляет 1600 кВт. В состав ГТЭС входят два энергоблока МСУ-800, созданных на базе двигателей производства ПАО «Кадви».

Изготовлена ГТЭС в С.-Петербурге, на площадке компании «Электросистемы». В составе электростанции используются только отечественные комплектующие. Современная ГТЭС оснащена системой удаленной телеметрии, программное обеспечение разработано ТХ «Электросистемы». Организация производства подобных электростанций – это новый шаг в развитии российской малой энергетики и снижение зависимости от импортных поставок ГТЭС.

Компания «ИНГК» постоянно расширяет номенклатуру своей продукции: по заказу ООО «Газсерф» на производственной площадке в г. Перми изготовлено 6 технологических блоков из состава установки низкотемпературной конденсации газа, предназначенной для эксплуатации на Усть-Пурпейском лицензионном участке Присклонового месторождения (ЯНАО).

В объем поставки входят: блок теплообменника «газ-газ», блок теплообменника «газ-жидкость», блок испарителя пропана, блоки арматуры и др. В каждом блоке находится оборудование с трубопроводной обвязкой в теплоизоляции, с электроподогревом. Установка имеет модульное исполнение. Продукция изготовлена в полном объеме и отгружена в адрес заказчика.

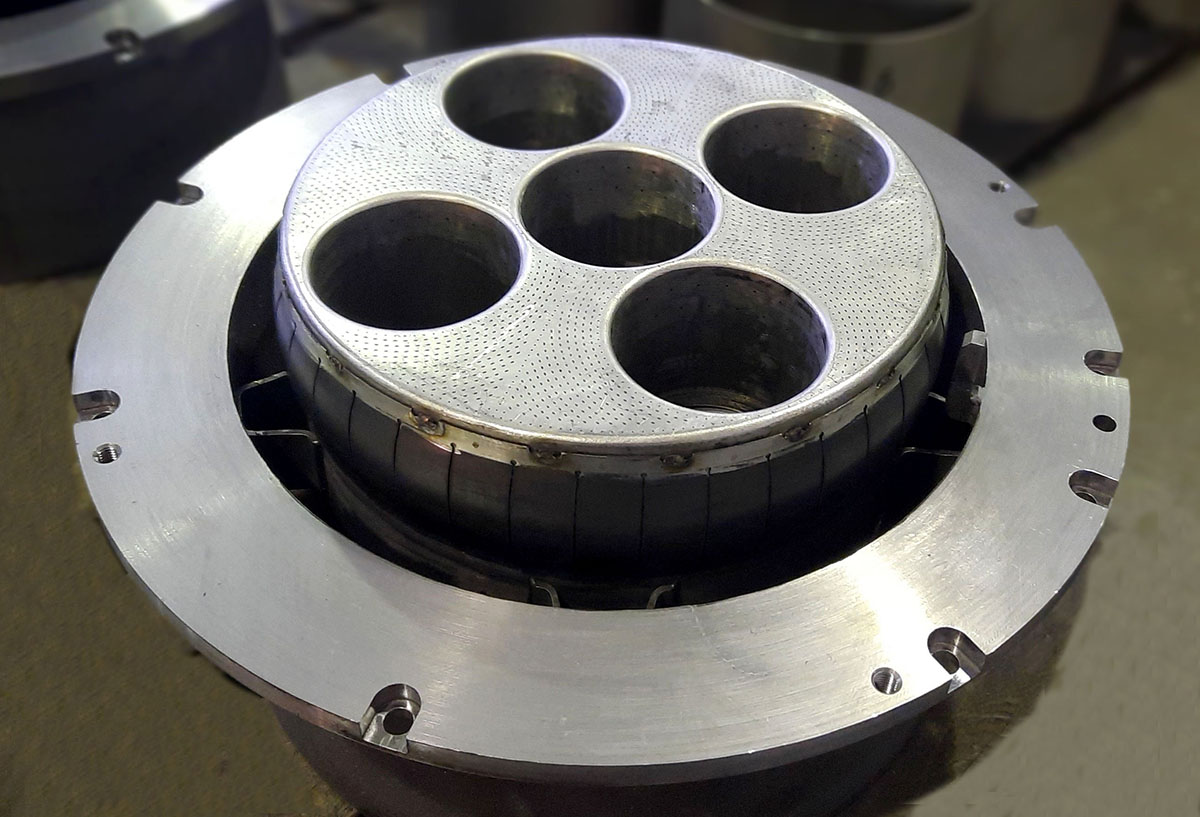

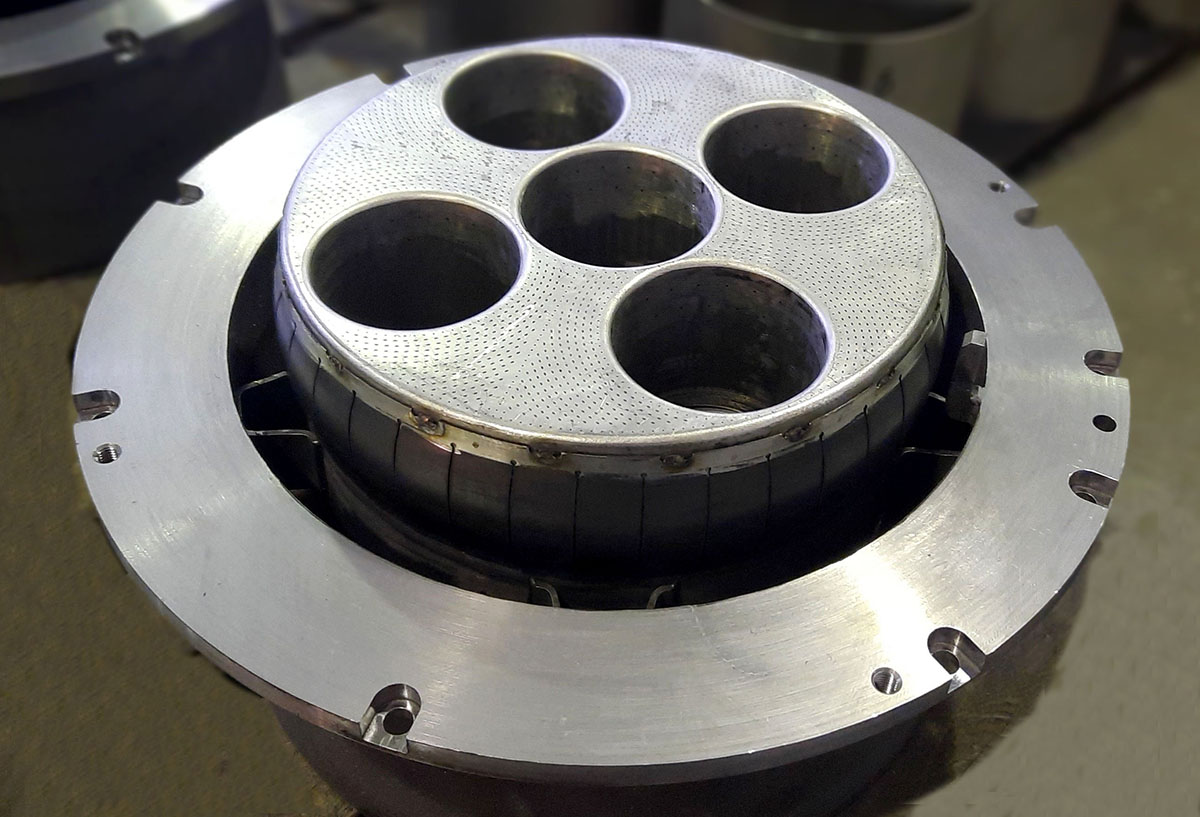

На заводе «Ротор» (АО «Газэнергосервис») освоено производство крышки камеры сгорания 4+1. Она ограничивает объем зоны горения и совместно с топливными форсунками формирует аэродинамику факела. Сложное по геометрии изделие представляет собой разделитель потоков, в торцевой части которого выполнено более 2000 охлаждающих отверстий под разными углами. Для изготовления отверстий применяется современное оборудование, обеспечивающее точность и качество обрабатываемой поверхности. На заводе «Ротор» (АО «Газэнергосервис») освоено производство крышки камеры сгорания 4+1. Она ограничивает объем зоны горения и совместно с топливными форсунками формирует аэродинамику факела. Сложное по геометрии изделие представляет собой разделитель потоков, в торцевой части которого выполнено более 2000 охлаждающих отверстий под разными углами. Для изготовления отверстий применяется современное оборудование, обеспечивающее точность и качество обрабатываемой поверхности.

Крышки 4+1, работающие в агрессивной высокотемпературной среде, подлежат замене на действующих агрегатах через каждые 24 тыс. часов эксплуатации. Освоение данной детали обеспечит производство новых газотурбинных установок и обслуживание ГПА в эксплуатации.

На Невском заводе разработана конструкторская документация с учетом применения отечественных материалов, а также технологических возможностей АО «Газэнергосервис».

Продолжается работа по изготовлению топливных форсунок, жаровых труб и переходных секций камеры сгорания. Работы проводятся в рамках кооперации внутри Группы «Газпром энергохолдинг индустриальные активы» и с привлечением других российских производителей. Полное освоение производства камеры сгорания ГТУ Т32 планируется завершить до конца текущего года.

|

На предприятии заканчивается изготовление шести блоков из состава комплекта материальной части (КМЧ) газоперекачивающих агрегатов ГПА-25 мощностью 25 МВт. В объем поставки ИНГК входят шесть силовых блоков и комплектов системы обдува привода. Оборудование изготавливается по заказу АО «Группа ГМС» для ОАО «Ямал СПГ».

Система позволяет значительно сократить стоимость эксплуатации и вредные выбросы промышленных дизельных двигателей. Это достигается путем замещения части дизельного топлива более дешевым и экологичным природным газом. Двухтопливная система создана на основе технологий, обеспечивающих безопасную работу дизельных двигателей на топливной смеси с содержанием газа от 50 до 70 %. Наиболее важные характеристики двигателя: КПД, прием нагрузки и т.д. – практически аналогичны параметрам при работе как в двухтопливном режиме, так и на 100 %-м дизельном топливе. Переключение режимов работы осуществляется автоматически и вручную, при этом поддерживаютя частота вращения двигателя и выходная мощность. Это позволяет потребителю выбрать тот или иной режим в зависимости от стоимости топлива, его доступности и других условий эксплуатации.

Система позволяет значительно сократить стоимость эксплуатации и вредные выбросы промышленных дизельных двигателей. Это достигается путем замещения части дизельного топлива более дешевым и экологичным природным газом. Двухтопливная система создана на основе технологий, обеспечивающих безопасную работу дизельных двигателей на топливной смеси с содержанием газа от 50 до 70 %. Наиболее важные характеристики двигателя: КПД, прием нагрузки и т.д. – практически аналогичны параметрам при работе как в двухтопливном режиме, так и на 100 %-м дизельном топливе. Переключение режимов работы осуществляется автоматически и вручную, при этом поддерживаютя частота вращения двигателя и выходная мощность. Это позволяет потребителю выбрать тот или иной режим в зависимости от стоимости топлива, его доступности и других условий эксплуатации. В Заполярном районе Ненецкого автономного округа на месторождении «Северное Хоседаю» введена в промышленную эксплуатацию новая российская газотурбинная электростанция АГ1600С Т0,4. ГТЭС работает на попутном нефтяном газе с содержанием сероводорода до 2% (объемных). Электрическая мощность станции составляет 1600 кВт. В состав ГТЭС входят два энергоблока МСУ-800, созданных на базе двигателей производства ПАО «Кадви».

В Заполярном районе Ненецкого автономного округа на месторождении «Северное Хоседаю» введена в промышленную эксплуатацию новая российская газотурбинная электростанция АГ1600С Т0,4. ГТЭС работает на попутном нефтяном газе с содержанием сероводорода до 2% (объемных). Электрическая мощность станции составляет 1600 кВт. В состав ГТЭС входят два энергоблока МСУ-800, созданных на базе двигателей производства ПАО «Кадви».

На заводе «Ротор» (АО «Газэнергосервис») освоено производство крышки камеры сгорания 4+1. Она ограничивает объем зоны горения и совместно с топливными форсунками формирует аэродинамику факела. Сложное по геометрии изделие представляет собой разделитель потоков, в торцевой части которого выполнено более 2000 охлаждающих отверстий под разными углами. Для изготовления отверстий применяется современное оборудование, обеспечивающее точность и качество обрабатываемой поверхности.

На заводе «Ротор» (АО «Газэнергосервис») освоено производство крышки камеры сгорания 4+1. Она ограничивает объем зоны горения и совместно с топливными форсунками формирует аэродинамику факела. Сложное по геометрии изделие представляет собой разделитель потоков, в торцевой части которого выполнено более 2000 охлаждающих отверстий под разными углами. Для изготовления отверстий применяется современное оборудование, обеспечивающее точность и качество обрабатываемой поверхности.