Новости

На предприятии начал работать новый производственный участок газотермического напыления теплозащитных покрытий на рабочие и направляющие лопатки газовых турбин ГТЭ-170 и ГТЭ-65. Технология разработана на основе отечественного опыта авиационного турбостроения. Производственный участок укомплектован современными автоматизированными установками высокоскоростного напыления и вакуумными печами.

Технология выполняется в несколько этапов. Вначале на поверхность детали наносится металлический подслой на основе сплавов NiCoCrAlY (MCrAlY), следующим наносится керамический слой на основе ZrO2+Y2O3 (YSZ). Теплозащитные покрытия обеспечивают снижение температуры основного металла лопатки, увеличивают время прогрева лопатки при изменении режима работы газовой турбины,а также защищают поверхность лопатки от коррозионно-эрозионного воздействия агрессивной среды продуктов сгорания топлива. Это обеспечивает их назначенный ресурс в эксплуатации.

Электростанция комбинированного цикла находится в Лейни, недалеко от Турина. Заказчик проекта – итальянская энергетическая компания.

В рамках модернизации Ansaldo Energia поставит на станцию, построенную компанией под ключ в 2007 г., новую газовую турбину AE 94.3A и генератор WY23Z, а также проведет все необходимые работы на площадке.

Газовая турбина AE94.3A будет включать в себя последние обновления, что позволит увеличить эффективность всего комбинированного цикла. Работы на станции планируется начать в феврале 2024 г., с полным вводом в эксплуатацию модернизированного оборудования к октябрю того же года.

Электростанция Leini произвела в 2022 г. около 2,1 ТВт•ч электроэнергии для национальной системы электроснабжения и 55,5 ГВт•ч тепловой энергии для сети централизованного теплоснабжения г. Сеттимо-Торинезе, также принадлежащей заказчику.

Ansaldo Energia построила в Италии три электростанции для Engie – в Вогере, Розиньяно и Лейни и продолжает работы по модернизации и техническому обслуживанию в рамках долгосрочного сотрудничества, действующего уже более 20 лет.

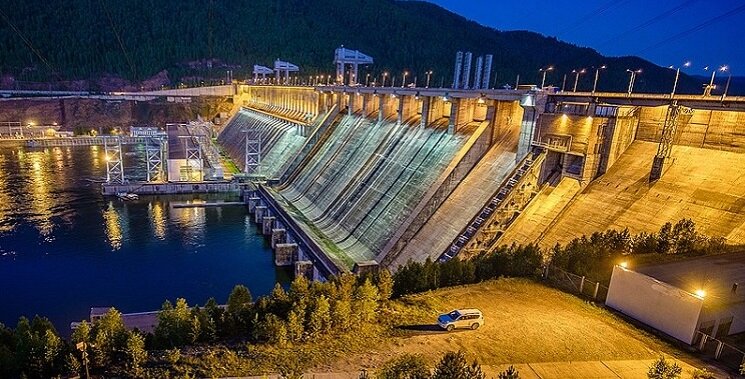

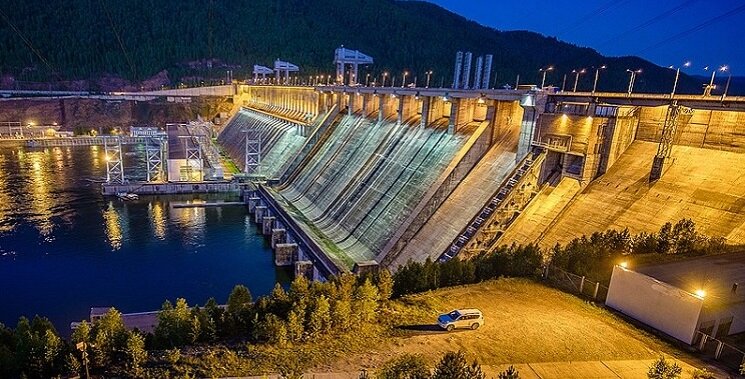

Энергоблок введен в гарантийную эксплуатацию. Это седьмой из десяти агрегатов ГЭС, подлежащих обновлению согласно программе комплексной модернизации компании «РусГидро». В рамках проекта АО «Силовые машины» изготовило и поставило поворотно-лопастную гидротурбину, гидрогенератор, систему автоматического управления агрегата, вспомогательное оборудование. Энергоблок введен в гарантийную эксплуатацию. Это седьмой из десяти агрегатов ГЭС, подлежащих обновлению согласно программе комплексной модернизации компании «РусГидро». В рамках проекта АО «Силовые машины» изготовило и поставило поворотно-лопастную гидротурбину, гидрогенератор, систему автоматического управления агрегата, вспомогательное оборудование.

Специалисты компании демонтировали старое оборудование, выполнили монтаж, пусконаладку и ввод в эксплуатацию нового гидроагрегата. Перед пуском агрегата в эксплуатацию прошли индивидуальные и функциональные испытания. Новые турбина и генератор отличаются повышенной эффективностью и надежностью.

После завершения работ мощность станции возрастет на 13% – до 1150 МВт. Новое оборудование повысит безопасность и безаварийность эксплуатации ГЭС.

На компрессорной станции «Малоперанская» Сосногорского ЛПУМГ прошли приемочные испытания блока управления газотурбинным двигателем Т32, разработанного АО «Невский завод» на базе российского программно-технического комплекса ТЕКОН. На компрессорной станции «Малоперанская» Сосногорского ЛПУМГ прошли приемочные испытания блока управления газотурбинным двигателем Т32, разработанного АО «Невский завод» на базе российского программно-технического комплекса ТЕКОН.

Блок управления ГТД входит в состав комплексной системы управления (КСАУ) ГПА-32 «Ладога». Система, осуществляющая функции контроля, управления и регулирования работы газоперекачивающего агрегата, также является собственной разработкой инженерного центра Невского завода.

Испытания головного блока управления, проведенные в соответствии с регламентом испытаний средств и систем автоматизации на объектах ПАО «Газпром», прошли при участии специалистов Невского завода и представителей группы «Газпром». Проведены пусконаладочные работы, предварительные испытания, а также опытная эксплуатация – газоперекачивающий агрегат с блоком управления отработал 1472 часа.

«Испытания показали высокую надежность оборудования, соответствие всем требованиям технического задания и готовность отечественной системы к работе на всех режимах ГПА. С учетом востребованности блока управления ожидается обширная география его поставок, и вдвойне приятно, что наше предприятие стало первым объектом применения такого оборудования», – подчеркнул главный инженер, первый заместитель генерального директора ООО «Газпром трансгаз Ухта» С.В. Адаменко.

Важной особенностью новой разработки является возможность поставки блока управления двигателя как в составе КСАУ ГПА, так и отдельно – для замены существующих шкафов управления Mark VIe производства Baker Hughes.

Блок управления ГТД не единственный компонент КСАУ. В ее состав входят также система автоматического управления ГПА, пожарный контроллер, низковольтное комплектное устройство, серверы и автоматизированные рабочие места, система бесперебойного питания. Опытный образец САУ ГПА в ближайшее время также пройдет цикл необходимых испытаний на КС «Малоперанская» для обеспечения поставок на объекты ПАО «Газпром».

Разработка собственной комплексной системы автоматического управления ГПА на базе отечественных программно-технических решений – один из ключевых этапов программы локализации газотурбинной установки ГПА-32 «Ладога».

Проект Hermes (Highly Efficient Super Critical ZERO eMission Energy System) реализуется в рамках европейской инвестиционной программы Horizon Europe. В проекте принимают участие 11 компаний и научно-исследовательских институтов из 7 стран. Среди участников проекта: Университет г. Твенте, Институт OWI г. Аахен, OPRA (Нидерланды), Национальный технический университет г. Афины, Exergia LLC (Греция), TEC4FUELS GmbH (Германия), Имперский колледж г. Лондона (Великобритания), CERFACS (Франция), Федеральная политехническая школа Лозанны (EPFL), Институт Пауля Шеррера (Швейцария), Вроцлавский технический университет (Польша).

Основная цель проекта – оценить эффективность системы Hermes, работающей на различных жидких и газообразных возобновляемых видах топлива, для производства электроэнергии с КПД выше 65% при нулевом выбросе парниковых газов и других загрязняющих веществ. В частности, планируется обеспечить эффективную и надежную работу газотурбинной установки на метаноле и водороде.

Для дальнейшего повышения КПД и устранения выбросов загрязняющих веществ партнеры консорциума по исследовательскому проекту Hermes Европейского союза хотят вывести газовые турбины на новый технический уровень.

Высокоэффективная газотурбинная электростанция будет работать в замкнутом цикле с использованием метанола в качестве топлива для проведения базовых лабораторных испытаний. С этой целью специалисты разрабатывают новый, экономически эффективный процесс получения возобновляемого метанола. Для синтеза метанола вода сначала расщепляется на водород и кислород с помощью электролиза с использованием возобновляемой электроэнергии. Водород взаимодействует с диоксидом углерода с образованием метанола. Метанол служит топливом для газовой турбины, где он вступает в реакцию с чистым кислородом, полученным в результате электролиза, и CO2 со сверхкритическими параметрами (sCO2).

Использование sCO2 приводит к эффективному сгоранию топлива практически с нулевыми уровнями эмиссии, КПД ГТУ при этом ожидается на уровне 65%. Чтобы перевести CO2 в сверхкритическое состояние, его подвергают воздействию температуры 31°C и давления 7,3 МПа, при которых он больше напоминает жидкость. Использование sCO2 гарантирует, что температура горения не будет превышать установленных пределов при сжигании метанола с чистым кислородом. Метанол в качестве топлива должен быть взаимозаменяем с другими возобновляемыми источниками энергии, такими как водород, метан, этанол, аммиак, диметиловый эфир.

Кроме того, планируется изучить ксенон в качестве альтернативы СО2. Исследовательский проект также включает разработку технологий по улавливанию и хранению углерода. Накопленный углекислый газ будет использоваться для производства метанола. В рамках общего процесса как CO2, так и sCO2 будут циркулировать таким образом, чтобы исключить выбросы CO2 в атмосферу. Инструменты динамического моделирования, такие как цифровые двойники и алгоритмы машинного обучения, помогут оценить систему для различных вариантов применения.

Возможные области применения высокоэффективной газотурбинной электростанции включают такие энергоемкие отрасли промышленности, как производство цемента, стали, керамики или стекла, а также децентрализованное производство электроэнергии и тепла для городских районов, крупных строительных комплексов или критически важных объектов инфраструктуры.

Контракт на строительство Туркестанской ПГУ заключен с ТОО «Туркестан» – дочерней компанией казахстанского фонда национального благосостояния «Самрук-Казына». Тендер на строительство электростанции Doosan Enerbility выиграла в консорциуме со строительной компанией Bazis (Казахстан).

Электростанция мощностью 1000 МВт будет построена в г. Шымкенте, крупном промышленном центре на юге Казахстана.

В состав ПГУ войдут две газотурбинные установки DGT6-300H S2 мощностью по 380 МВт и паровая турбина DST-S30. В рамках контракта под ключ Doosan Enerbility выполнит проектирование, поставку оборудования, строительно-монтажные и пусконаладочные работы. Ввод станции в коммерческую эксплуатацию запланирован на 2026 год.

Ранее, в 2020 г. Doosan Enerbility построила Карабатанскую ПГУ мощностью 310 МВт.

На предприятии ввели в опытно-промышленную эксплуатацию участок газотермического напыления покрытий на рабочие и направляющие лопатки газовых турбин. Новый производственный участок укомплектован установками высокоскоростного напыления и вакуумными печами. Нанесение покрытий выполняется в несколько слоев – это защищает детали от эрозионного износа и высокотемпературной коррозии, позволяет обеспечить требуемый ресурс эксплуатации.

Компания «Силовые машины» создает мощности для выпуска 8 газовых турбин в год, на эти объемы она намерена выйти с 2025 года. Также предприятие обеспечит обслуживание ГТУ, в том числе и стороннего производства, включая изготовление и поставку запасных частей. В изготовлении газовых турбин задействованы три производственные площадки Ленинградского металлического завода.

Продолжается оснащение оборудованием, необходимым для организации полного производственного цикла турбин. Создается производственная база для изготовления отливок лопаток ГТУ. Проводимая предприятием работа по модернизации обеспечит полный цикл изготовления газотурбинных двигателей.

|

Энергоблок введен в гарантийную эксплуатацию. Это седьмой из десяти агрегатов ГЭС, подлежащих обновлению согласно программе комплексной модернизации компании «РусГидро». В рамках проекта АО «Силовые машины» изготовило и поставило поворотно-лопастную гидротурбину, гидрогенератор, систему автоматического управления агрегата, вспомогательное оборудование.

Энергоблок введен в гарантийную эксплуатацию. Это седьмой из десяти агрегатов ГЭС, подлежащих обновлению согласно программе комплексной модернизации компании «РусГидро». В рамках проекта АО «Силовые машины» изготовило и поставило поворотно-лопастную гидротурбину, гидрогенератор, систему автоматического управления агрегата, вспомогательное оборудование. На компрессорной станции «Малоперанская» Сосногорского ЛПУМГ прошли приемочные испытания блока управления газотурбинным двигателем Т32, разработанного АО «Невский завод» на базе российского программно-технического комплекса ТЕКОН.

На компрессорной станции «Малоперанская» Сосногорского ЛПУМГ прошли приемочные испытания блока управления газотурбинным двигателем Т32, разработанного АО «Невский завод» на базе российского программно-технического комплекса ТЕКОН.